- Acasa

- »

- Despre noi

- »

- Blog

- »

- De ce reducerea zgomotului mecanic este o prioritate în inginerie inteligentă

De ce reducerea zgomotului mecanic este o prioritate în inginerie inteligentă

Zgomotul mecanic este adesea tratat ca fiind inevitabil. Ca și cum ar fi prețul productivității, un produs secundar al progresului. Zumzetul, scrâșnetul sau zdrăngănitul echipamentelor sunt un semn de avertizare. Zgomotul poate semnala ineficiență, uzură accelerată sau instalare defectuoasă. Dacă nu este controlat, acesta afectează nu numai siguranța lucrătorilor, ci și performanța echipamentelor industriale și profitul.

Înțelegerea și reducerea zgomotului mecanic reprezintă o formă de control de precizie. Având în vedere reglementările mai stricte și așteptările tot mai mari privind mentenanța predictivă, abordarea problemei din timp este atât mai inteligentă, cât și mai sustenabilă.

Reducerea zgomotului mecanic este importantă. Aceasta este direct legată de longevitatea echipamentelor. Există măsuri pentru a o evita, cum ar fi suporturile antivibrații și cartografierea zgomotului. Scopul final este o funcționare mai curată, mai silențioasă și mai eficientă.

Surse de zgomot mecanic: o analiză detaliată

Fiecare mașină industrială produce sunet. Dar atunci când acel sunet trece de la funcțional la perturbator, adesea se datorează zgomotului mecanic cauzat de probleme specifice, care pot fi corectate. Pentru a-l reduce eficient, trebuie mai întâi să înțelegem originea sa.

Frecare, rezonanță și dezechilibru: factorii principali de zgomot

În esență, zgomotul mecanic este generat atunci când componentele în mișcare interacționează necorespunzător. Acest lucru poate compromite longevitatea echipamentelor și poate crește frecvența întreținerii. Patru vinovați principali sunt responsabili pentru majoritatea problemelor:

- Frecare între piesele mobile. Adesea, rezultatul unei lubrifieri deficitare, a rulmenților uzați sau a unui joc insuficient.

- Rezonanța, prin care părțile unei mașini sau structuri vibrează la frecvența lor naturală, amplifică dramatic sunetul.

- Dezechilibrul echipamentelor rotative, cum ar fi ventilatoarele, suflantele și pompele, provoacă mișcare neuniformă și zgomot.

- Nealinierea arborilor, curelelor sau cuplajelor motorului, ceea ce duce la vibrații ridicate și la defectarea prematură a componentelor.

Transmisia structurală: Cum se propagă zgomotul

Zgomotul face parte din fiecare mașină, dar dacă este montat necorespunzător, situația poate deveni și mai gravă. Fără suporturi antivibrații adecvate sau sisteme de decuplare, energia mecanică se transferă direct în structurile din jur:

- Elementele de fixare rigide pot transporta energia vibratorie în grinzi, podele și pereți.

- Suporturile fixe fără amortizare permit răspândirea energiei prin plăci de beton sau platforme metalice.

- Izolarea structurală deficitară înseamnă că zgomotul nu mai este localizat: devine o problemă la nivelul întregului amplasament. Poate afecta operațiunile care nu au o legătură structurală directă cu cauza zgomotului.

Rezultatul? Un singur ventilator sau compresor nealiniat poate polua mediul sonic al unei întregi fabrici. O singură mașină zgomotoasă poate părea nesemnificativă, dar deschide calea către ineficiență, unde alte probleme ar putea apărea una după alta.

Exemple din industrie: Unde zgomotul se ascunde la vedere

Zgomotul mecanic provine rareori dintr-o singură sursă evidentă. Acesta se acumulează subtil și sistemic pe un amplasament. Câțiva dintre factorii comuni:

- Compresoare cu fitinguri interne slăbite sau plăcuțe de izolare învechite

- Pompe care funcționează la sarcini neconforme cu proiectul, provocând cavitație și vibrații

- Benzi transportoare cu role uzate sau sisteme de acționare dezechilibrate

- Unități HVAC care transmit vibrații prin conducte și cadre de susținere

- Grupurile electrogene, în special în incinte containerizate, produc zgomot de joasă frecvență dacă nu sunt izolate corespunzător.

Adesea, aceste zgomote sunt „normalizate” până când devin imposibil de ignorat. În acest moment, este posibil ca paguba să fie deja făcută.

Costul ascuns al zgomotului mecanic

Zgomotul mecanic este adesea considerat un produs secundar inevitabil, dar, în realitate, este o semnătură acustică a pierderii de energie. Atunci când mașinile generează vibrații excesive, acestea nu funcționează la eficiență mecanică maximă.

Conform cercetărilor ASHRAE și CIBSE, chiar și o reducere de 5-10% a eficienței ventilatorului cauzată de dezechilibru sau vibrații poate duce la creșteri ale consumului de energie de 15% sau mai mult, în special în sistemele HVAC cu viteză variabilă care funcționează pe o gamă largă de sarcini.

Uzura echipamentelor și perioadele de nefuncționare neplanificate

Cu cât mașinile dumneavoastră vibrează mai mult, cu atât îmbătrânesc mai repede. Oboseala indusă de vibrații solicită îmbinările structurale, lagărele arborilor, carcasele și sistemele de montare. În timp, acest lucru duce la fisuri, slăbirea elementelor de fixare și defectarea prematură a pieselor.

În mediile industriale cu cerere mare, aceasta înseamnă mai multe opriri neplanificate și o frecvență mai mare de înlocuire, ambele costând mult mai mult decât ar costa vreodată gestionarea proactivă a zgomotului și vibrațiilor.

Și deoarece vibrațiile se transmit adesea prin conexiuni structurale, o defecțiune a unei părți a sistemului poate declanșa efecte în cascadă în altă parte.

Factorii umani: oboseală, stres și lacune în comunicare

Zgomotul de fundal puternic reduce eficiența comunicării verbale, maschând alarmele sau instrucțiunile, un risc direct pentru siguranță în orice unitate în care coordonarea în timp real este esențială. Această degradare a performanței echipei este subtilă, dar puternică, mai ales în timp.

Ceea ce face ca această problemă să fie deosebit de insidioasă este subtilitatea sa. Spre deosebire de o mașină defectă, performanța redusă a echipei cauzată de condiții acustice precare nu apare în jurnale sau rapoarte de întreținere. Dar se manifestă prin executarea mai lentă a sarcinilor, erori mai frecvente și un moral mai scăzut. Dacă un operator de stivuitor nu poate auzi un avertisment strigat sau un tehnician ratează o alarmă sonoră, consecințele pot fi imediate și grave.

Riscuri juridice și de conformitate

Conform Regulamentului din Regatul Unit privind controlul zgomotului la locul de muncă (2005) , aliniat cu Directiva UE 2003/10/CE , angajatorii sunt obligați să evalueze și să gestioneze riscurile legate de zgomot.

Dacă nivelurile zilnice de expunere depășesc 80 dB(A), trebuie luate măsuri. La 85 dB(A), protecția auzului este obligatorie. Iar expunerea peste 87 dB(A) reprezintă o limită legală strictă. Ignorarea acestor reglementări duce la controlul responsabil, la răspundere și la daune la reputație.

În mod similar, în SUA, standardele OSHA privind zgomotul impun controale inginerești sau administrative odată ce se atinge pragul de expunere de 90 dB(A). Zgomotul mecanic netratat este o defecțiune a conformității care așteaptă să se producă.

Faza de proiectare: Fă-o corect înainte să zăngănească

Zgomotul mecanic este rareori rezultatul unei componente defecte. Cel mai adesea, este consecința unui proces de proiectare care a prioritizat capacitatea portantă, eficiența spațiului sau viteza de instalare, fără a lua în considerare pe deplin comportamentul la vibrații.

Odată ce utilajele sunt instalate, opțiunile pentru un control eficient al zgomotului se reduc dramatic. De aceea, faza de proiectare este cea mai bună oportunitate de a preveni ca poluarea fonică industrială să devină o problemă sistemică. A face lucrurile corect înainte să zdrăngănească este mai rapid, mai ieftin și mult mai sustenabil.

Pericolul proiectării pentru funcționalitate, nu pentru vibrații

În mediile industriale, amplasarea mecanică este adesea dictată de funcționalitate, acces sau constrângeri de spațiu. Însă, atunci când reducerea zgomotului mecanic nu este prioritizată în faza de proiectare, vibrațiile structurale pot deveni integrate în clădirea însăși.

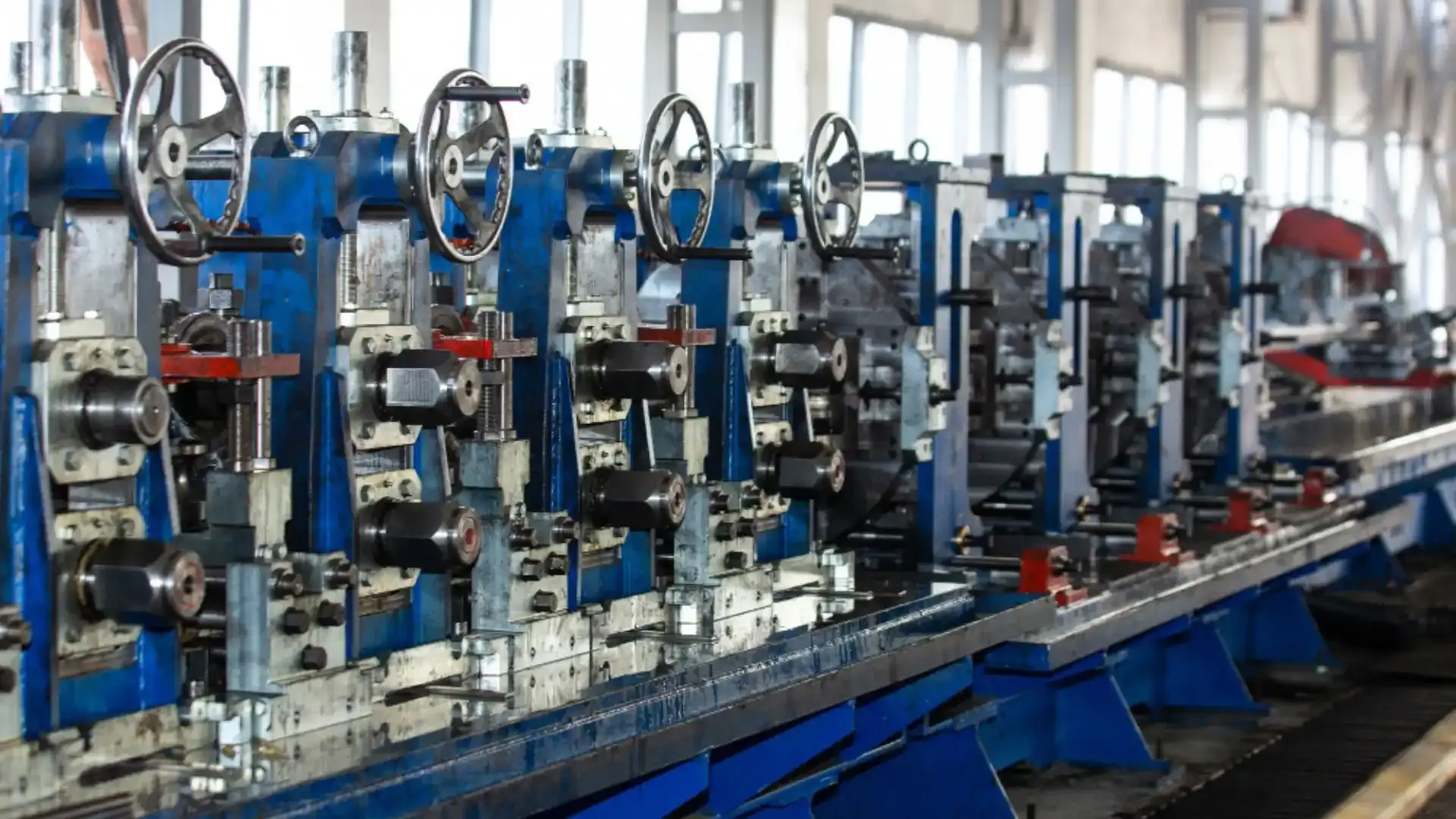

Echipamente precum compresoare, benzi transportoare sau unități HVAC sunt adesea montate rigid pe cadre de oțel, plăci sau mezanine. Fără o izolare adecvată, aceste structuri acționează ca amplificatoare rezonante, transmițând și chiar amplificand zgomotul prin podele și pereți.

Rezultatul? O mașină care ar putea fi conformă acustic în sine devine brusc o sursă de zgomot structural care afectează mai multe zone din cadrul instalației. Și în acest moment, modernizarea suporturilor antivibrații devine mai scumpă, mai invazivă și mult mai puțin eficientă. De asemenea, gândiți-vă la timpii de nefuncționare.

Izolarea componentelor: Eroul necântat al controlului zgomotului

Izolarea vibrațiilor pentru utilaje este fundamentală. În multe specificații de proiectare, acest aspect este fie trecut cu vederea, fie lăsat pentru remedieri în etape ulterioare. Prin decuplarea echipamentelor zgomotoase de structurile portante folosind plăcuțe elastice, suporturi cu arc sau baze inerțiale, inginerii pot reduce semnificativ vibrațiile transmise.

Scopul este de a întrerupe traiectoria dintre mașina vibratoare și structura la care este atașată. Această abordare reduce poluarea fonică industrială și protejează mașina de forțele reactive care ar putea afecta calibrarea și longevitatea.

Luați ca exemplu o pompă centrifugă de mare viteză. Atunci când este montată direct pe o placă rigidă de beton, fără izolație, energia de rotație a pompei trimite vibrații în podea, care se reflectă în unitate. Aceste forțe reflectate pot provoca nealinierea arborelui motorului, pot accelera uzura rulmenților și pot afecta debitele.

Utilizarea unor suporturi cu arc sau a unor tampoane elastomerice pentru izolarea pompei la bază previne refluxul energiei în mașină și minimizează transmiterea structurală a zgomotului în întreaga instalație.

Câteva exemple de izolare strategică includ:

- Izolatoare cu arc pentru chillere HVAC montate pe acoperișuri

- Suporturi din neopren pentru camerele interne ale pompelor

- Podele plutitoare sau baze inerțiale sub mașini rotative

Înțelegerea rigidității, amortizării și raporturilor de masă

Pentru a reduce eficient vibrațiile în etapa de proiectare, trebuie să înțelegeți interacțiunea dintre rigiditate, amortizare și masă: cele trei elemente de bază ale oricărui sistem de control al vibrațiilor.

- Rigiditatea determină cât de mult rezistă un sistem la deformare. O rigiditate mare transmite mai multe vibrații, în timp ce o rigiditate mai mică permite o absorbție mai bună a energiei (cu prețul unei mișcări mai mari).

- Amortizarea se referă la capacitatea de a absorbi și disipa energia vibrațională. O amortizare prea mică duce la vârfuri de rezonanță; o amortizare prea mare poate limita răspunsul sistemului.

- Raportul de masă compară masa izolatorului cu cea a echipamentului. Un raport de masă mai mare duce, în general, la o izolație mai bună. Acesta este motivul pentru care se folosesc blocuri de inerție grele pentru a ancora echipamente ușoare care altfel ar trece la fiecare impuls.

Prevenirea este mai ieftină decât vindecarea

Renovarea izolării vibrațiilor într-un sistem existent este ca și cum ai încerca să repari o fundație odată ce clădirea este deja în picioare. Scumpă, intruzivă și mai puțin eficientă. S-ar putea să fiți nevoit să ridicați echipamente pentru a instala izolatoare sub liniile active, necesitând opriri și ridicări complexe.

Sau s-ar putea să fiți nevoiți să consolidați pardoselile mezaninelor care nu au fost niciodată proiectate să reziste încărcărilor dinamice, crescând semnificativ costurile materialelor și provocând perturbări ale fluxului de lucru.

În alte cazuri, soluția este instalarea de bariere acustice sau de placaje de amortizare. Nu pentru că ar fi cea mai bună abordare, ci pentru că este singura încă disponibilă. Aceste măsuri rareori rezolvă cauza principală. Ele doar îi atenuează consecințele.

Reducerea zgomotului prin modernizare: Ce funcționează de fapt

Cel mai bine este să nu ajungeți la etapa de modernizare, dar dacă aceasta este singura șansă de a optimiza operațiunile, atunci există lucruri pe care le puteți face. Modernizarea soluțiilor eficiente de reducere a zgomotului mecanic este posibilă în instalațiile industriale existente, unde costul inacțiunii se manifestă prin ineficiență, uzură și neconformitate.

Atunci când sunt abordate strategic, soluțiile de modernizare pot aduce câștiguri reale de performanță fără a perturba producția.

Suporturi și plăcuțe antivibrații

Una dintre cele mai eficiente intervenții este instalarea de suporturi antivibrații sau plăcuțe de izolare precum VIbro EP sau DECIBEL SMR sub utilajele zgomotoase. Aceste elemente decuplează echipamentul de structură, absorbind energia cinetică și reducând zgomotul transmis de structură.

De exemplu, plăcuțele de izolare a vibrațiilor fabricate din neopren sau elastomeri compoziti sunt ideale pentru mașini mai ușoare, cum ar fi ventilatoarele mici, unitățile terminale HVAC sau echipamentele montate pe banc de lucru. Mașinile mai grele, cum ar fi pompele, generatoarele sau presele, necesită adesea izolatoare cu arc sau baze inerțiale pentru a gestiona atât sarcina, cât și amplitudinea vibrațiilor.

Cheia este alegerea nivelului corect de deviere în funcție de frecvența de funcționare a mașinii și de frecvența de rezonanță a podelei sau a plăcii. Supradimensionarea sau subdimensionarea sistemului de izolație duce la risipă de buget și la o eficiență limitată.

Carcase și ecrane acustice

Pentru mașinile care radiază zgomot aerian la fel de mult pe cât transmit vibrații structurale, adăugarea de carcase sau bariere acustice poate reduce semnificativ nivelurile de dB în zonele de lucru din jur.Consultați soluțiile noastre personalizate .

Aceste incinte utilizează izolație fonoabsorbantă la interior, combinată cu panouri încărcate în masă sau învelișuri metalice perforate la exterior. De asemenea, trebuie să fie proiectate pentru a permite fluxul de aer pentru răcire și accesul pentru întreținere, un detaliu prea des trecut cu vederea în cazul modernizărilor prost executate.

Ecranele acustice mobile pot ajuta, de asemenea, la izolarea surselor de zgomot intermitent, cum ar fi compresoarele portabile sau stațiile de sudură.

Exemplu din lumea reală: Silențierea unei instalații operaționale

Într-o unitate de ambalare din Marea Britanie, operatorii au raportat vibrații și zgomot excesive provenite de la un set de motoare de transportoare învechite care funcționau în apropierea laboratorului de control al calității. Oprirea producției nu era o opțiune.

O echipă de modernizare a efectuat un studiu al vibrațiilor , a identificat punctele slabe de montare și a instalat șine de izolare rezistente sub linia transportoare. În 24 de ore, zgomotul transmis de structură în încăperile adiacente a scăzut cu 7 dB(A), fără a întrerupe operațiunile.

Acest tip de succes depinde de diagnostice clare, instalatori experimentați și compuși cu întărire rapidă pentru timpi de nefuncționare minimizați.

Prioritizează ceea ce contează cel mai mult

Nu fiecare mașină necesită același nivel de tratament. La modernizare, începeți cu:

- Echipamente care funcționează continuu sau în apropierea zonelor de lucru ocupate

- Unități instalate pe etaje supraînălțate sau elemente structurale comune

- Mașini cu sarcini dezechilibrate mari sau componente îmbătrânite

- Locații în care există riscul de depășire a limitelor de zgomot ocupațional

Folosește un instrument de cartografiere a zgomotului sau un vibrametru pentru a identifica punctele fierbinți, apoi construiește o matrice de prioritizare bazată pe orele de funcționare, riscul de expunere și raportul cost-beneficiu. Sau solicită o consultație profesională și permite-ne să te ajutăm.

Contactați-ne astăzi și optimizați-vă operațiunile!

CELE MAI RECENTE BLOGURI

07.11.2025 Senzori inteligenți pentru controlul zgomotului prin inteligență artificială în acustica clădirilor

21.10.2025 Cum să îmbunătățești eficiența fabricilor în Industria 4.0? Controlul zgomotului!

17.10.2025 Izolarea fonică a centrelor de date în era răcirii cu lichide